重庆来福士“300米廊桥”!超大单元体、超高空安装……如何做到?

文章来源: 更新时间:2018/6/4 13:25:55

关键词

1、开启超大幕墙单元体超高空提升先河;

2、相当于把传统十层楼高的幕墙组成一个11米宽单元体整体提升;

4、跨专业集成化单元提升;

5、10台液压同步提升;

7、风力气象即时监控

8、空中滑移动作采用低摩擦系数的高分子材料——聚四氟乙烯专用滑架单元

9、200米高空精准对接滑移轨道

10、全程实时索道拉结缆风系统

一、工程概况

重庆来福士项目寓意“扬帆远航”的重庆精神,诠释了“古渝雄关”的壮美气势,建成后将成为重庆的地标性建筑。长达约300米的“水晶廊桥”,其晶莹剔透的玻璃构造,将把公共空间及城市花园带到重庆的上空,身处廊桥内,重庆江景、山景将尽收眼底。

本工程左临嘉陵江,右靠长江,处于嘉陵江和长江交汇朝天门,属于金融、旅游重点区域。紧靠长江滨江路和嘉陵江滨江路。

作为凯德集团在全球的第八座来福士,也是体量最大、建筑难度最高的一座。中建深圳装饰有限公司施工的空中连廊外幕墙项目,底部有相互独立的四栋塔楼支撑,同时是弯弧波纹形状,整个连廊就是一座在超高空“躺倒”的超高层项目。幕墙顾问为艾勒泰建筑工程咨询(上海)有限公司。

二、工程施工难点

1、开启幕墙单元提升先河

重庆来福士水晶连廊底部铝板距地面标高达到200m ,且连廊塔楼之间间距达到50m。幕墙单元属于超大超宽超重完整单元体,完全超越常规幕墙单元,开启幕墙液压同步提升先河。

2、单元板块尺寸对比

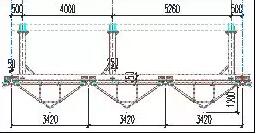

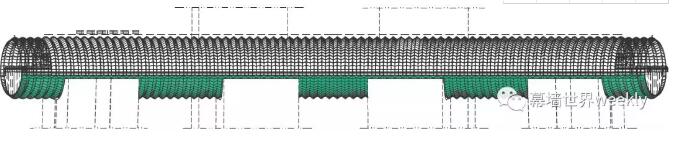

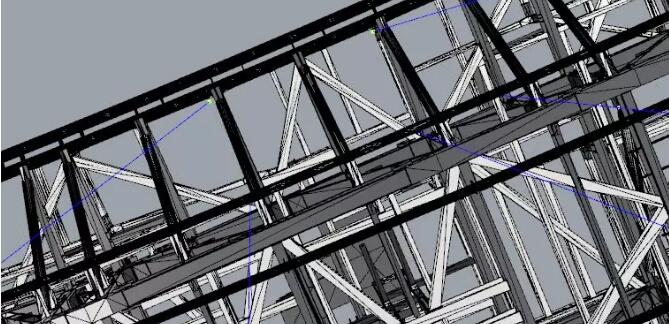

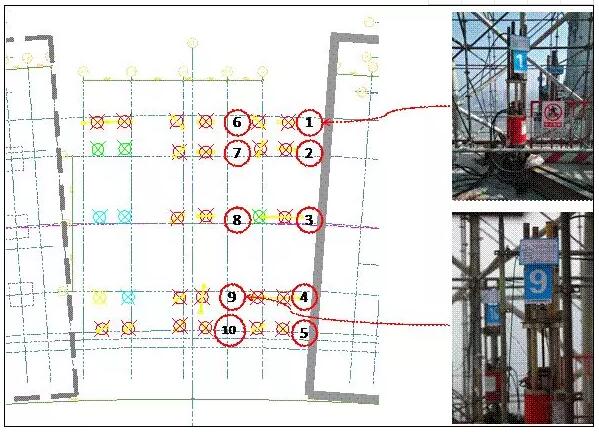

每个单元有4段幕墙钢结构组成,幕墙钢结构之间的连接强度既要保证单元完整性又要确保提升吊点强度,并且安装完成后4段幕墙钢结构单元是单独分开的。根据最佳单元变形和精度控制,最终选择10个最佳位置作为提升吊点。

△单元弧形长度示意图

△设计单元分段示意图

一般常规的幕墙单元尺寸在4.2米×2米之间,本工程单元38.5米长、11米宽超规模单元板块,相当于一个十层楼高楼整个立面幕墙整体进行一次性总体提升。一般幕墙单元都属于竖向吊装,幕墙吊装施工从未有过如此超规模单元吊装先例。由于板块尺寸超大,横向水平提升对单元整体的强度要求极高,又属于超高层,不能用常规的措施进行吊装。

3、跨专业集成化板块

由于超大超重特性以及与泛光照明、排水(词条“排水”由行业大百科提供)管道集成一体,常规吊装单元板块措施无法满足提升需求。所以采用十台液压同步提升跨专业技术,实现集成单元的整体吊装。在确保安全的情况下,应用跨专业液压提升技术方案。

4、测量与监控

提升过程中单元设计的精度要求误差为20mm,提升吊点越多越容易产生误差,整个提升测量误差监控和纠偏分析是难点。

提升过程分别有液压提升设备误差控制系统、全站仪测量、激光测距传感器、提升钢绞线伸出测量分析仪同步监控单元提升误差,确保整个单元提升误差的控制。

相比钢结构提升,本工程超高空提升影响最大属于风荷载(词条“风荷载”由行业大百科提供),而且提升位置处于两栋塔楼之间。容易产生剧烈的空气流动,发生涡流,气流和阵风。对风力的实时监控、气象报告以及全过程缆风拉结是提升的安全保障。

本工程实施了全方位视频监控体系,从各个方位安装监控摄像球机,全程信息化管理项目,从项目管理人员到公司各部门,可以全天候使用手机观看现场施工实时情况。

5、高分子材料应用—高空滑移采用低摩擦系数的聚四氟乙烯作为滑移催化剂

△聚四氟乙烯滑架

重量达到30吨的单元板块在超高空5根轨道滑移,使用具有耐高温的特点、摩擦系数极低聚四氟乙烯作为滑架和轨道之间的介质。解决了滑移水平拉结摩擦力对钢架变形的影响。

三、方案选择

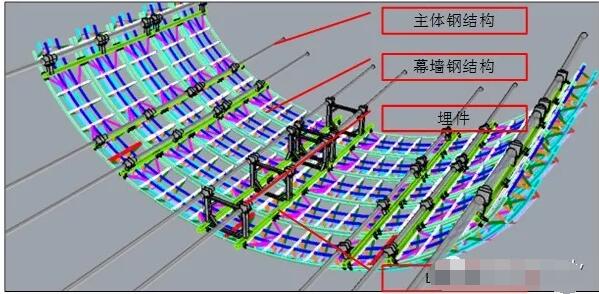

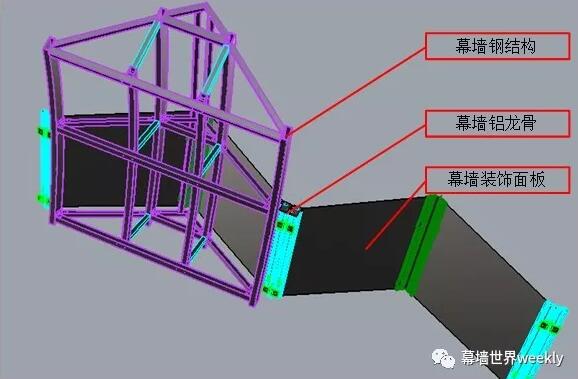

1、幕墙单元组成分析

幕墙单元为钢结构加幕墙合二为一,主体结构和装饰结合体。由于幕墙钢结构对整个单元的重量增加较大,相比一般幕墙单元板块,本工程提升单元组成质量密度大。

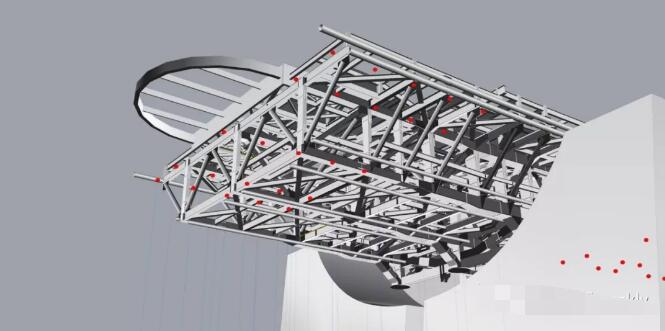

△幕墙钢结构支撑框架

△幕墙装饰面板(词条“面板”由行业大百科提供)安装

2、方案对比

针对本项目各个难点,施工方案选择以下几个大方向进行考虑:构建操作平台进行安装方案、整体提升吊装技术方案

1)整体提升平台

连廊截面跨度达到32m,同时作业面为曲面,高差达到14米,在平台上部搭设其他措施难度较大;同时主体结构无法承受过大荷载,且平台在悬挂于两栋塔楼之间风速较大,不利于长期悬停在此不利部位,同时相关设备安全可靠性差,整体平台非综合性成套产品,安全风险大;同时超高空200m的平台整体提升自身风险较大,存在整体平衡性控制等问题,提升设备可靠,抗风问题等;

2)拉索平台

底部铝板为曲面造型,拉锁平台自身变形较大无法满足施工需求,同时施工效率低;

3)吊篮平台

采用该平台实施效率低下,同时由于悬挂点较多,避位点太多无法实施后期的面板收口安装。

因此,综合起来构建平台措施解决此安装问题并不可靠。所以最终选择了十台液压同步提升吊装技术方案:

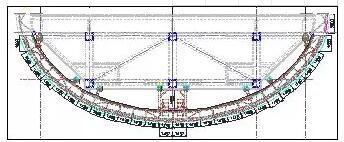

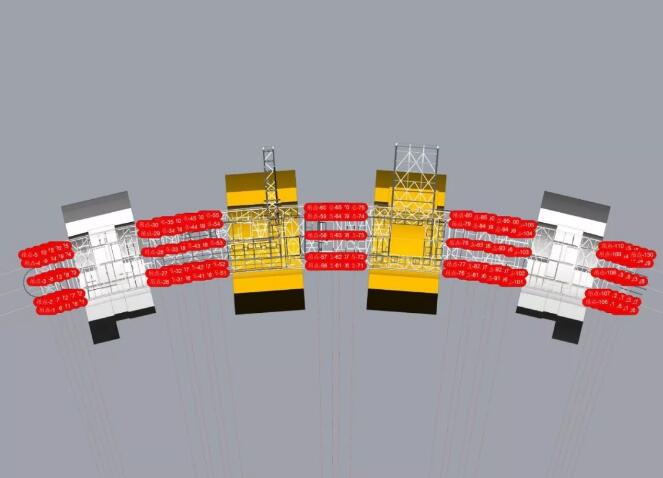

四、提升分区计划

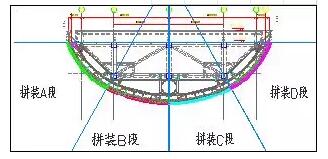

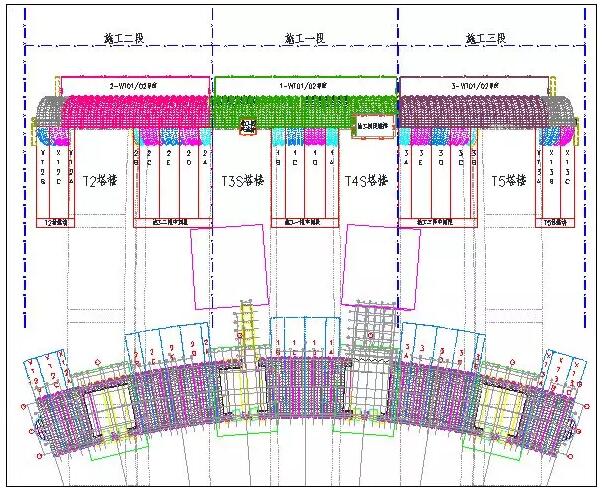

△施工分区布置图

根据BIM模拟防碰撞、结构受力、每榀钢架与E型架埋件之间防碰撞确定本工程埋件位置,再由埋件确定提升每个单元榀数。本工程总共有20个提升单元,每个提升单元分别有1榀半环、2榀半环、3榀半环组成。

△吊装单元分榀示意图

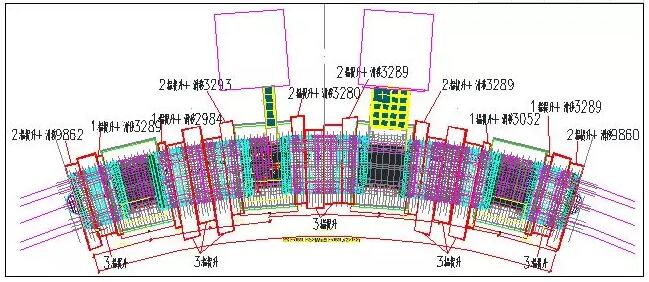

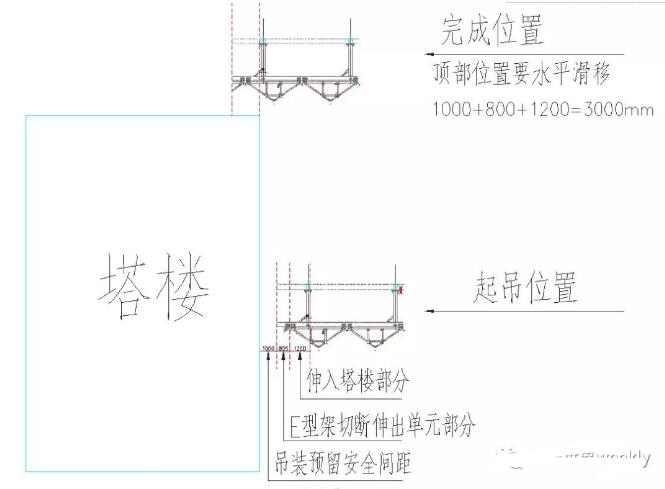

本工程提升单元属于超重(最重达到45吨)、超大(长度38.5米,宽度11米)、弧形单元提升、超高空提升(200米)、10个提升吊点布置同步提升(保证幕墙钢骨架及面板精度)、超高空滑移(与塔楼有1.2米重叠)、公司自研发索道式实施缆风系统(超大迎风铝板面必须保证提升整个过程缆风始终拉结)等都属于罕见施工。其次单元板块在胎架拼装时有泛光单位安装灯光照明,安装单位安装了排水系统组成了集成一体化单元板块。

五、提升工艺

△提升安装面板区域示意图

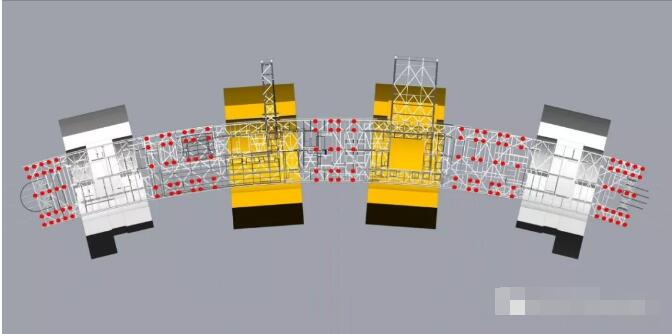

本工程WT03铝板系统采用整体液压同步提升技术,整个提升主要重点工艺为斜起吊摆正、实时缆风系统、垂直同步提升、超高空滑移、测量误差分析纠偏等。

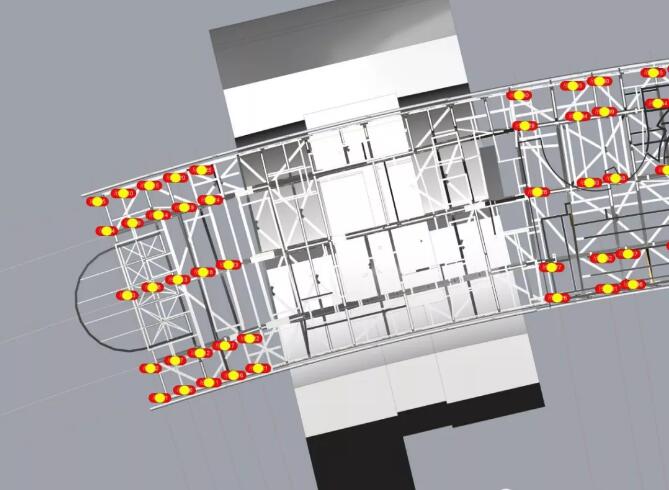

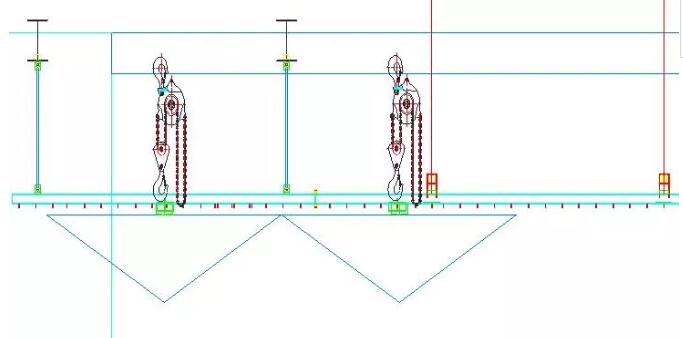

单元提升使用10个75吨液压提升设备作为单元吊点。提升吊点布置根据埋件和E型架连接以及板块的稳定性确定。

1、测量放线

本工程测量放线定位是关键控制项,也是本工程施工的重点;

1)幕墙钢结构和幕墙铝龙骨组装测量确保超大单元整体尺寸质量;

2)水平拉结摆正测量、提升吊点布置定位、缆风绳拉结定位;

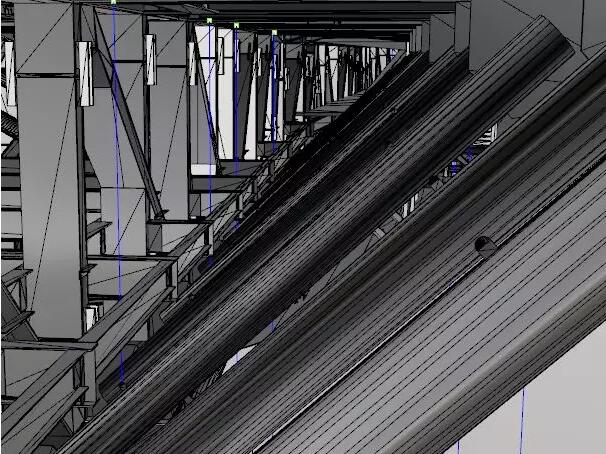

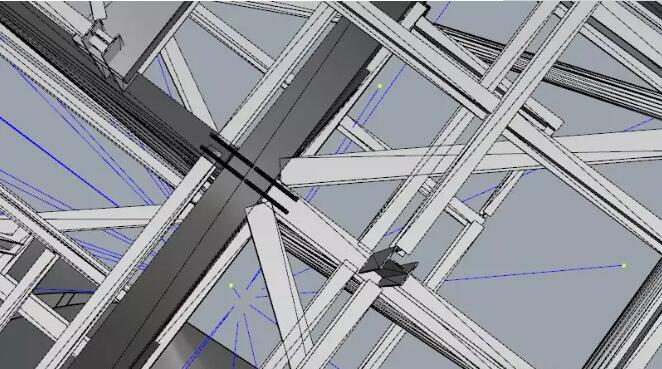

为了不让液压提升设备的钢绞线与钢结构发生碰撞,首先需要把理论吊点与钢结构模型进行整合、对比分析不会与钢结构发生碰撞。钢结构总共有4层,吊点需要穿透钢结构复杂4层钢梁并满足幕墙提升吊点位置,提升设备架设在主结构层L4层。游泳池和树坑位置吊点设置避让难度更大,为了不穿透游泳池位置的楼板,吊点和支撑钢梁的设置经过多次调整。

△钢绞线与钢结构模型整合

△顶层钢架上吊点排布

△底层钢架上吊点排布

△悬挑段钢绞线排布

△钢绞线碰撞检查

在进行碰撞检查后,根据检查结果调整相应的碰撞位置吊点布置,错开钢结构。然后把调整后的钢绞线放到模型里面进一步检查,最终确定预留孔洞的位置在浇筑混凝土楼板安装留法兰。

△全部提升点坐标关系

经过碰撞检查依然存在无法移动吊点,不满足在L4层布置的设备,只能根据实际模拟调整设备安装在钢结构L1到L3层,为防止T2和T3S之间有室内游泳池漏水,提升设备吊孔无法在泳池底布置吊孔,只能通过架设钢梁或者悬挑钢梁进行吊点支撑。

3、脱离胎架斜起吊摆正

△斜提升补板摆正流程示意图

1)脱离胎架

脱离胎架的瞬间危险系数极大,稍有差池,将会对单元幕墙钢结构钢架、幕墙铝龙骨架以及装饰面板成品造成损坏或变形。通过水平拉结平衡提升瞬间两个平面(词条“平面”由行业大百科提供)方向摆动力。再通过逐步施加提升荷载,直到单元完全脱离胎架。

△提升吊点布置

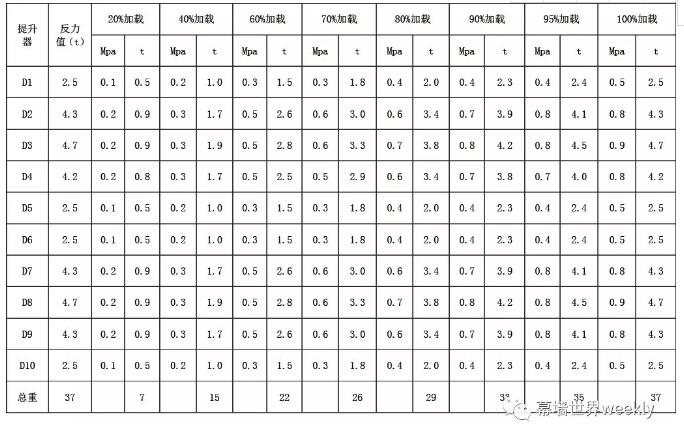

下表是2榀脱离胎架瞬间液压提升加载值数据分析表

2)提升补板

脱离胎架后,对整个提升系统和单元拉结进行检查,检查完成后对支撑位置铝板斜起吊500mm补板,补板前进行1小时的静载试验。

△提升补板

3)斜提升摆正

支撑在波谷位置的托顶与单元波峰存在碰撞,需要斜提升2米后才能摆正到垂直提升位置。由于钢结构平台尺寸和位置限制组装胎架不在提升正下方存在东南两个方向的偏移,此过程关键为提升2米过程中对水平拉结同步放松和收紧。通过倒链平衡摆动方向水平拉结力,并与提升10根钢绞线协调配合,首先向南偏移1.2米,再向东偏移7米最终摆正到垂直提升位置。

△补板完成检查

△ 斜提升摆正后现场照片

4、垂直提升

△提升过程现场图片

1)测量定位

提升10根钢绞线,提升一个行程为250mm,每个提升行程每根钢绞线都存在相对误差、液压同步提升系统、缆风拉结、风速影响等都会造成提升过程产生误差,通过液压提升系统荷载误差分析控制、全站仪精度测量、激光测距监控数据综合分析、提升钢绞线伸出测量分析仪综合测量纠偏调整,为防止累计误差。

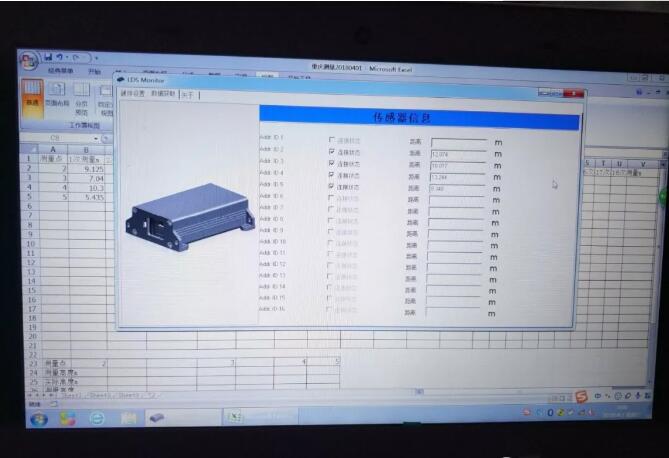

△激光测距传感器数据分析界面

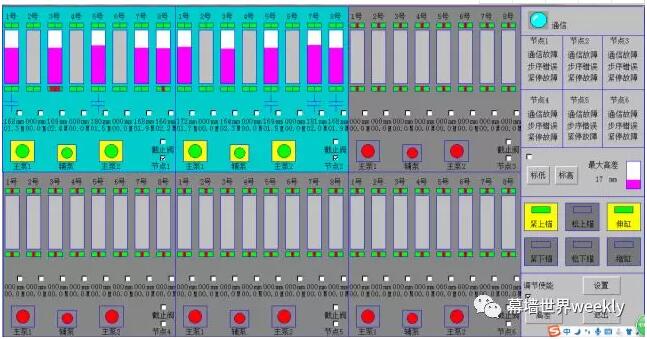

△现场液压提升系统软件界面

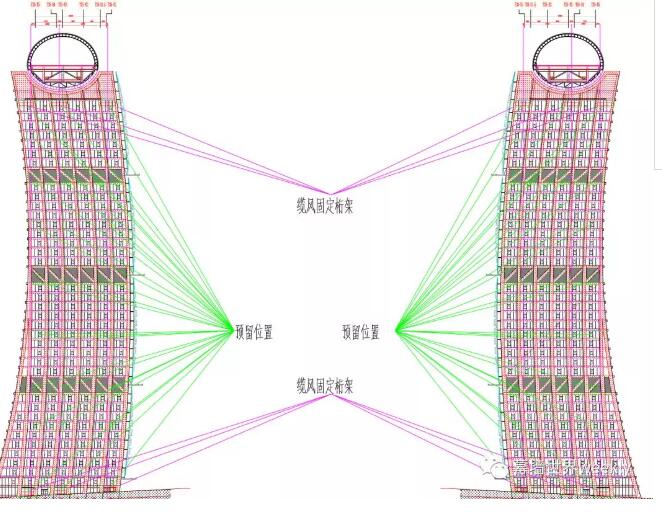

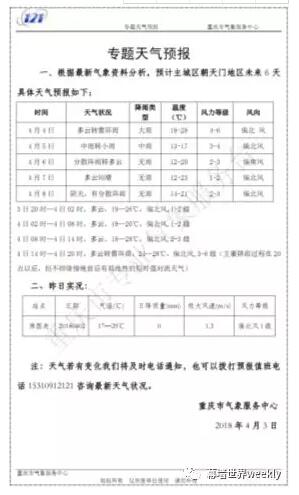

5、缆风系统及风力即时监控

本工程幕墙单元相对钢结构提升重量轻(相比属于提升缺点)、装饰面板安装后迎风面积大、分段临时连接的弧形单元对提升吊点合理布置是提升关键。

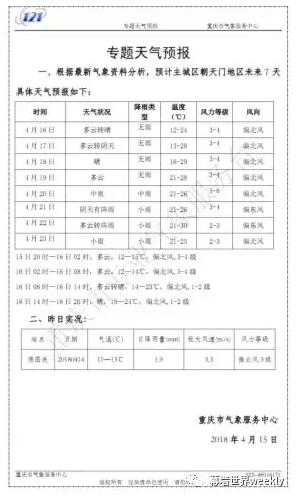

现场在钢平台和提升顶部位置安装测风仪随时监控风速,提升前与气象服务中心取得近期天气状况,并根据往年重庆当地天气记录分析确定最佳提升时间段。还采用公司研发的一种简易式全程实时索道拉结缆风系统,采用钢绞线作为竖向缆风拉结索道,水平拉结采用钢丝绳双挂钩模式,在中间预留拉结点位置,在缆风挂钩不松的情况下进行换钩,整个提升始终有缆风拉结。

△提升缆风平面示意图

△T4S预留洞口位置

△层间竖向索道固定点

△竖向索道缆风系统钢架

△缆风双挂钩现场图片

△气象报告和测风仪

垂直提升需要两天,夜间停留必须与结构可靠连接,确保夜间缆风保障。双挂钩缆风可以满足一个挂钩与竖向缆风索道连接,另一个挂钩与结构拉结形成缆风双保险。

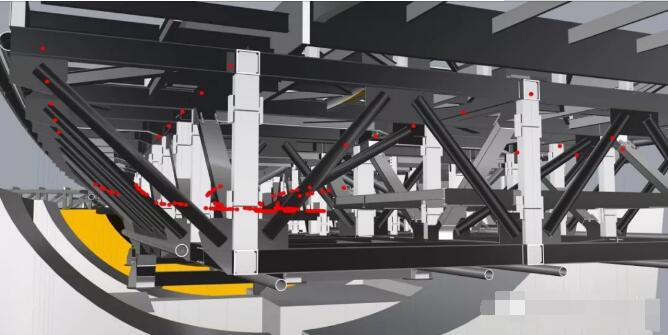

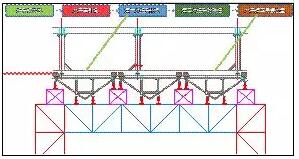

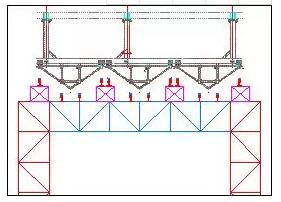

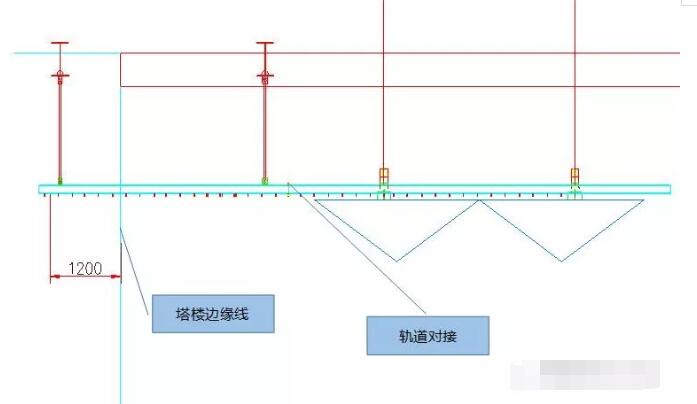

5、超高空滑移

垂直提升至距离钢结构2米位置准备滑移。超高空滑移把整个单元悬挂在5根H型钢轨道进行带角度偏移,南北滑移偏差达到1.2米,从垂直提升位置到安装位置需要滑移4米。整个重点控制项为轨道的焊接质量、对接精度、滑移拉结同步性、滑移过程测量控制。

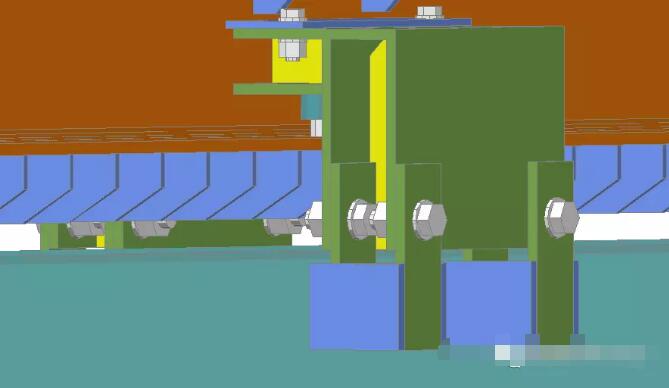

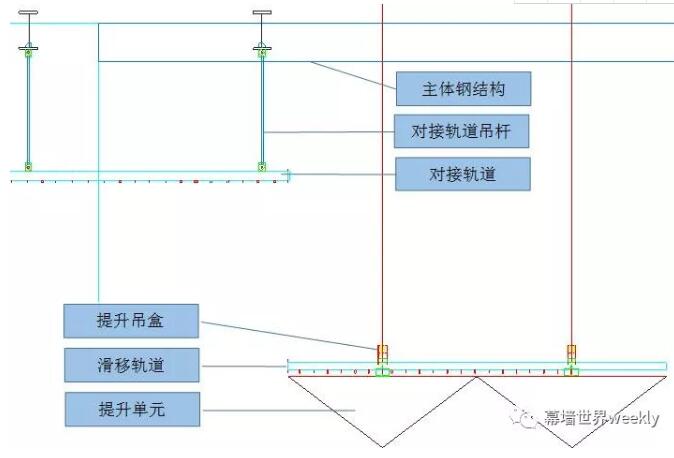

1)高空轨道对接

轨道对接位置在超高空200米, 每根轨道一半与单元连接,另一半与钢结构使用吊杆连接。轨道由于弧形单元高低位置和水平间距不同,滑移拉结同步性,对轨道的绝对平行是关键。而且聚四氟乙烯滑架与轨道肋板只有10mm间距,对施工精度控制要求极高。

△轨道对接完成现场图

2)高空滑移

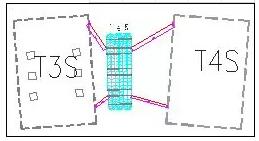

滑移安全风险最高、施工难度最大、过程管控最严格、施工工艺最为复杂。单元板块为由北向南渐变形状,滑移后北边与结构立面相接,南边一侧与结构屋面重叠1.2米,带角度滑移,为确保滑移到安装位置下方,首先是轨道设计方案通过多次BIM模拟调整选择最优滑移方案,其次是严格控制措施加工质量和精度,确保滑移过程中不会出现轨道偏差产生自锁卡轨。滑移时,必须确保每根轨道的拉结同步性。

△滑移现场图片

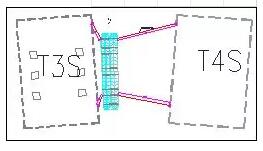

△滑移施工相对位置示意图

△滑移前位置示意

△高空对轨滑移

3)提升就位

完成滑移后,液压提升无法继续提升。每个吊点使用倒链同步提升最后2米。每个倒链位置配置测量员控制提升同步性,提升500mm使用全站仪进行一次误差校核。

△倒链垂直提升固定